中冶京诚烧结烟气湿法脱硫脱硝长效稳定关键技术开发与应用

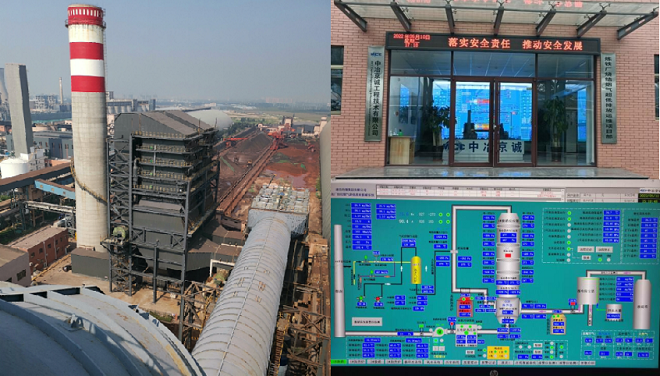

2022-06-08 09:07 中国钢铁新闻网 点击:135次烧结工序作为钢厂的能耗、污染大户,其能耗占钢厂总体能耗的25%,二氧化硫和氮氧化物排放量占钢铁生产总排放量的60%和48%。针对烧结工序,中冶京诚及其全资子公司北京京诚科林环保科技有限公司联合研发节能减排关键技术,2022年3月其科技成果“烧结烟气湿法脱硫脱硝长效稳定关键技术开发与应用”经中国冶金科工集团评价达到国际先进水平。 早在2017年11月,该技术即实现了首台套烧结烟气超低排放系统投产,烟气排放达到了超低排放标准。为了进一步降低能耗,提高设备和催化剂使用寿命,技术开发团队对系统进行升级创新,开发出稳定节能的烧结烟气治理新工艺系统及配套产品,运行更安全,更稳定,更低耗,更环保。 2019年4月,中冶京诚凭借雄厚的技术优势和优质的服务,中标潍坊特钢炼铁厂烧结机烟气超低排放治理“EPC总承包+运营管理”工程项目。为满足氮氧化物超低排放要求,对2×230m²烧结机尾部烟气系统进行超低排放改造,采用“湿法脱硫+SCR脱硝+脱白工艺”,实现系统安全、稳定、连续生产,提高能源利用效率,使烧结机不再受烟气处理工艺的制约。

2019年底,潍坊特钢烧结烟气超低排放项目投运,系统排放指标达到:NOx≤25mg/m3,SO2≤10mg/m3,颗粒物≤3mg/m3。在当地冬季气象条件下,零下5℃烟囱无可视白色烟雨。至今,项目已运行29个月,系统稳定,可完全实现烧结作业不受尾部烟气处理系统影响。这期间,该系统无大修,无设备更换,多次顺利通过政府有关部门监督考察,赢得客户一致好评。 2022年初,中冶京诚在运营管理服务中,利用烧结机检修间隙,对脱硝系统内部进行检查,经过压缩空气吹扫,GGH换热器表面金属光泽明显,催化剂表面清洁,无结渣、腐蚀现象。并对催化剂试块进行性能试验,催化剂性能无明显衰减。根据实际应用情况推测,系统可完全满足大修周期3年以上,设备寿命10年以上,催化剂化学使用寿命完全可达到3年。

同时,系统节能减排效果显著,投运至今累计实现减排SO26700吨,减排NOx750吨,减排颗粒物550万吨,节约工业水20万吨,节约高炉煤气0.34亿标准立方米,为企业带来巨大经济效益和良好的社会效益。 应用实践表明,中冶京诚烧结烟气湿法脱硫脱硝长效稳定关键技术具有以下优势特点: 1)系统无腐蚀,设备寿命提升2倍,预期可达到10年以上; 2)系统无堵塞,系统稳定性提升6倍,可实现大修3年/次; 3)催化剂寿命提升2倍,达到设计使用年限3年; 4)系统能耗低,脱硫脱硝系统高炉煤气耗量降低4.2Nm3/t矿,降低能耗9.07%,每吨矿节约工业新水补水149kg,节水效果提升6倍。 多年来,中冶京诚在钢铁企业烟气超低排放领域积累了丰富的经验和业绩。在双碳目标推动下,中冶京诚将继续积极响应国家环保政策,以技术创新为引领,开发更加节能、绿色、环保和低运行成本的超低排放技术,为我国工业烟气治理贡献力量。 |

扫描二维码关注材易通

免费获取全球领先金属牌号数据库